導航

微信

頂部

發(fā)布時間:2024-07-30 閱讀: 來源:管理員

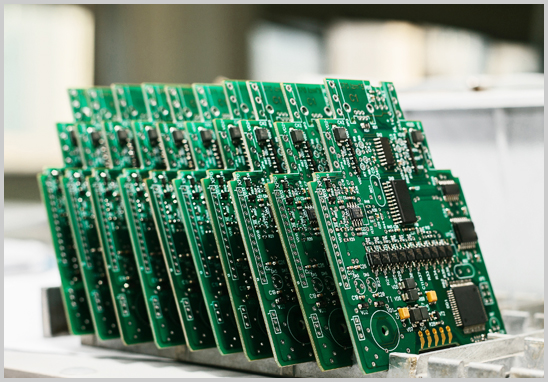

在現(xiàn)代電子制造行業(yè)中,SMT貼片加工已經(jīng)成為一種高效、經(jīng)濟的電路板組裝方式。SMT貼片打樣加工通常是在小批量生產(chǎn)之前進行的,可以根據(jù)具體需求和項目規(guī)模進行適當?shù)恼{(diào)整和優(yōu)化。

1. 設計原理圖和PCB布局

SMT貼片打樣加工的第一步是根據(jù)需求設計電路原理圖和PCB布局。這一步需要電子工程師根據(jù)產(chǎn)品功能需求,繪制電路圖,并將電子元件布局在PCB板上。設計工具通常使用Altium Designer、Eagle、KiCad等。

2. 制作Gerber文件

在完成PCB布局設計后,需要將設計轉(zhuǎn)換為Gerber文件。Gerber文件是PCB制造的標準文件格式,包含了PCB各層的詳細信息,包括元件位置、焊盤、連線、鉆孔等。Gerber文件是PCB制造商生產(chǎn)電路板的重要依據(jù)。

3. 采購元件

根據(jù)設計需求,采購所需的電子元件。元件的選擇需考慮功能、性能、兼容性和成本等因素。常見的元件包括電阻、電容、二極管、IC芯片等。采購過程中,確保元件質(zhì)量和供應鏈穩(wěn)定性至關重要。

4. 制作鋼網(wǎng)和模板

鋼網(wǎng)和模板用于焊膏或阻焊漆的印刷。鋼網(wǎng)通常由不銹鋼制成,精確的開孔位置與PCB焊盤位置對應,用于在PCB焊盤上涂覆焊膏。制作精度高的鋼網(wǎng)和模板可以保證焊膏的均勻分布,從而確保元件的可靠焊接。

5. 安裝元件

使用自動貼片機將元件精確地安裝在PCB上。自動貼片機通過吸嘴將元件從料帶或料盤中拾取,并根據(jù)程序設定的位置,將元件快速、準確地貼裝在PCB的對應位置上。自動貼片機的精度和速度直接影響到SMT貼片加工的效率和質(zhì)量。

6. 加熱回流焊接

回流焊接是將焊膏融化,使元件與PCB連接的過程。經(jīng)過貼片機貼裝后的PCB板進入回流焊接爐,焊接爐通過控制溫度曲線,使焊膏在適當?shù)臏囟认轮鸩饺诨⒃倌蹋纬衫喂痰暮更c。回流焊接溫度曲線的控制對焊接質(zhì)量至關重要。

7. 檢查和測試

對組裝的電路板進行外觀檢查和功能測試,確保其正常運行。檢查主要包括焊點質(zhì)量檢查、元件位置檢查、短路和開路檢測等。測試則包括功能測試、電氣性能測試等,確保電路板在實際應用中的可靠性和性能。

8. 進行改進

根據(jù)測試結(jié)果,對設計和組裝過程進行必要的改進。通過不斷的反饋和改進,優(yōu)化電路板設計和SMT貼片工藝,提高產(chǎn)品質(zhì)量和生產(chǎn)效率。

SMT貼片打樣加工具有以下幾個顯著優(yōu)勢:

- 高效性:自動化程度高,生產(chǎn)速度快,適合大規(guī)模生產(chǎn)。

- 空間節(jié)省:元件直接貼裝在PCB表面,節(jié)省空間,有助于實現(xiàn)產(chǎn)品的小型化。

- 成本低:減少了穿孔的數(shù)量和復雜性,降低了生產(chǎn)成本。

- 可靠性:焊點質(zhì)量高,機械強度好,適合各種復雜環(huán)境。

隨著電子設備的智能化、小型化和功能增加,SMT貼片需求不斷增加,特別是在以下領域:

- 消費電子:智能手機、平板電腦、智能手表等。

- 通信設備:路由器、基站、交換機等。

- 汽車電子:車載導航、汽車控制系統(tǒng)、傳感器等。

- 工業(yè)控制:PLC控制器、傳感器模塊、控制面板等。

SMT貼片打樣加工作為一種先進的電路板組裝技術,憑借其高效、節(jié)省空間和成本低的優(yōu)勢,廣泛應用于各個電子制造領域。通過合理的設計和工藝優(yōu)化,可以顯著提高產(chǎn)品的質(zhì)量和生產(chǎn)效率,為企業(yè)帶來更多的市場競爭力。希望本文對SMT貼片打樣加工的方法及流程有一個全面的了解,助力您的電子制造項目成功實施。

獲取報價